轻质碳酸钙(沉淀碳酸钙)的产品质量在很大程度上取决于原料石灰石的质量。石灰石的化学成分不仅影响产品的技术质量指标,而且对石灰石的煅烧过程也有很大的影响。

碳酸钙链用于生产氧化钙、氢氧化钙、重质碳酸钙、轻质碳酸钙、活性碳酸钙、纳米碳酸钙和系列钙的延伸产物。天然碳酸钙矿物是用机械方法加工成一定粒径的矿物,在世界上一般称为重质碳酸钙(GCC);以天然碳酸钙矿物为原料,经煅烧、消化、碳化等化学方法制备的晶体产品,一般称为世界轻质碳酸钙(PCC)。

在无机盐工业产品中,碳酸钙是一种产量大、用途广的化工产品。碳酸钙工业生产中产生的优质石灰广泛应用于冶金、建材、干燥剂和环保处理剂等领域。此外,氢氧化钙Ca(OH)2也被称为消石灰,在有色冶金和原子能工业中用作酸性中和剂,也是建筑材料中的高质量粘合剂。

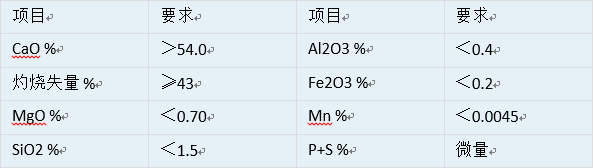

轻质碳酸钙生产中石灰石的化学成分要求

生产沉淀碳酸钙用石灰石的物理性能要求:

要求:石灰石致密块状,晶体颗粒细小,不重结晶。

密度:2.65-2.80g/cm3

孔隙率:≤1%

莫尔硬度≥3

抗压强度:147.11mpa

由于石灰石形成的年龄不同,所形成的结晶也不同,所以石灰石需要煅烧。一般选奥陶系灰岩,不优选石炭二叠系灰岩,特别是铁、镁、硅含量变化较大的矿点,一般不能选。在化学指标中,碱镁盐的指标往往被很多人忽略,几乎没有人检测。实际上,它与产品的收率有关,与生产不同晶型的优质PCC有很大关系。

一、石材(石灰石)技术要求

1.化学成分

应了解成分,颗粒大小应均匀。石头的成分因地而异。即使在同一矿山的不同采矿地点,矿石的成分也有很大的差异。一般用户需要知道氧化钙、氧化镁、二氧化硅、氧化铝和氧化铁的含量。

Cao含量越高,石材质量越好。50以下为劣质,50-52为一般石材,52以上为优质。55岁以上的很好。一般石材的直接粉磨是重钙粉。不经检验如何判断石头?一般来说,晶体越小,氧化钙含量越高。水化后的53号石子和面粉一样细。

在具体操作中,氧化钙含量的差异在烧成温度的水平上。一般情况下,燃烧温度为900-1100。由于碳酸钙分解温度高,含量越高,所需温度越高。例如,53石的烧成温度定为1080℃,52石定为1050℃,50石定为950℃,每家每户将根据情况操作温度确定合适的烧成温度。

氧化镁的含量对烧成的影响最大。同一块石头的主要成分是氧化钙和氧化镁。它们之间的温差比较大。氧化钙分解通常在氧化镁分解后开始。如果完全分解氧化钙,氧化镁将被过度燃烧,活性将大大降低。因此,光烧白云石的理论应运而生,实际上是为了保证氧化镁的反应活性。由于操作温度低和部分碳酸钙的不断分解,生火是不可避免的。

由于氧化镁对原材料的要求,由于用途不同,一般熔炼要求不高,甚至连氧化镁柱的指标也没有专门设置。只要计算出氧化钙和氧化镁的总含量,炼钢过程中还存在高镁灰,其含量需要大于15%,这就要求在烧成之前,石料的含量要大于8%。镁的含量越高越好。一般在18%以上。如果用于电石,石灰中镁含量越低越好。一般要求小于1%,最高不大于1.2。

氧化钙和氧化镁分解温度的差异很大,导致了光燃烧、重燃烧和死燃烧的理论。需要指出的是,这些理论都是针对氧化镁的。在实际运行中,其温度为高阶跃型。当然,在分解氧化钙的过程中到什么程度,只能与主同客。

2.粒度要求

轻质碳酸钙生产工艺对立窑煅烧石材的要求为50-150 mm。目前大多数立式窑都是根据这种粒度设计的。在实际生产中,有些原材料的粒度稍大一些。他们主要是充分利用原材料,特别是自己的矿山,他们希望尽可能燃烧各种粒度的粮食。如果匹配方法不正确,会增加产品的燃烧率。正确的方法是最大的不能超过最小的三倍,也就是说,如果最小的是30mm,最大的不能超过90mm,否则操作难度会增加,最好用分级法按不同批次将原材料放入炉中。

由于各种条件的限制,有些窑炉的比例超过三比一是很常见的。在操作中应注意什么?首先,是每个比例的数量问题。一般来说,很容易忽略这个问题。有些窑炉在启动时没有点火,物料被悬浮。有些窑炉在生产过程中温度较低,灰烬不燃烧,即不能悬浮物料,也不能悬挂一段时间,无法正常生产。这个问题困扰了我一段时间,然后我终于想通过,改变比例的数量,多一点或多一点,它不会挂。这种情况很容易解决,但在什么情况下会出现悬而未决,没有准确的说法。我处理的悬挑材料大多是30毫米、30-80毫米和80多毫米。此外,颚式破碎机的片状物料比锤式破碎机的物料更容易悬垂。也就是说,这个问题只有在出现之后才能解决,没有办法防止。除非粒度合格。

石头的粒径越小,分解所需的时间越短,石头的粒径越大,分解所需的时间越长。如果是直径60毫米的圆石,在1050度的条件下,完全分解大约需要3个小时。如果直径增加到100毫米,则需要5小时才能完全分解。在石子大小相差过大的炉子里,很容易理解,大尺寸的产品往往夹在中间。

在生产中,第一块石料的粒径与利用系数有关。一般来说,这与材料的输入和输出速度有关。粒径越大,物料投入产出速度越慢,利用系数越低。第二块石头的粒度与设计中炉子的有效高度有关。理论上,晶粒尺寸越大,对炉子的有效高度要求越高。第三,从能耗角度看,石子粒径越大,混煤越多,粒径越小,重量相同,烧煤越少。

与其他窑炉相比,立窑并不先进,特别是那些烧煤而不烧煤气的窑炉。在运行中调整的手段并不多。除改变鼓风参数、进料和出料速度外,也是改变石料和燃料粒度的重要手段。

二、燃料要求

一般立窑使用焦炭或无烟煤作燃料。由于焦炭的成本,他们大多数使用无烟煤。他们还使用接近无烟煤(俗称半无烟煤)性质的烟煤和由焦粉或无烟煤粉制成的型煤。有太多的指标需要理解与操作有关。

1.热值

一般情况下,立窑每公斤灰渣的热量消耗约为1100卡路里,每公斤灰渣的热量消耗约为1.7公斤石材。也就是说,每公斤石头对应450卡路里的煤。比如6000大卡的煤,每装载1.5吨的石头在漏斗车上,所需热量为1500×450=67.5万大卡,即67.5万元人民币6000=112.5公斤煤。应该指出,有两个条件。一是如果灰烬的质量不是很高,就可以少分配。另一个是指挥部只能分配不超过9%的煤炭。如果挥发物含量过高,则应更适当地分配。

2.挥发性物质

立窑无烟煤的挥发分含量一般在8%左右。如果挥发分太低,燃烧太慢,炉子利用率低,即产量低。如果出灰速度稍快,灰温很高,不节能。只有在设计窑炉时,增加窑体才是最合理的,这一般是做不到的。波动太大是不好的。首先,这不是节能。炉内挥发的甲烷、氢气、一氧化碳等可燃气体燃烧很少。他们中的大多数人带着烟囱里的废气逃走了。也就是说,散热位置不合适。因此,挥发分在预热和分解过程中的作用不大。使用挥发分过高的唯一好处是,如果其他条件不变,挥发分含量基本上与燃烧速度成正比,挥发分含量和粒度绝对控制煅烧带的长度。

3.粒径

粒度大小与煅烧带长度成正比。粒度越大,炉内燃烧时间越长,煅烧带越长,粒度越小,炉内燃烧时间越短,煅烧带越短。一般煤和石头的比例是在入炉前准备好的,也就是说,煤燃烧释放的热量是一定的。不同的是释放它需要多长时间。如果时间较短,容易在局部地区形成高温,导致过度燃烧和结块。如果时间长,很容易出现低温,而且分解温度不够,导致过度燃烧。更先进的炉子是根据煅烧带的长度设计的,这正好与灰分的产量相匹配。石料通过煅烧带的时间与此温度下需要分解的粒度时间基本一致。煅烧带的长度和高度基本稳定。过去,大多数的土炉都是用来烧煤的混合物,这些混合物是层层分布的。对煤的粒度要求不严格,但炉子利用系数太低,能耗太高。炉子越先进,利用系数越高,能耗越低,对原材料的要求也越严格。有时,煤中的粉末比例很大。首先,它不能与石头均匀混合。有时,入炉后从石缝处钻到一起,形成局部高温。散落的粉体在前热带下部或煅烧带上部燃烧,配煤热刚分解石块,热量主要进入尾气,即过度燃烧处热量消耗过多,会有一个缺乏热量的地方形成原始燃烧。如果要保证不烧,只需多掺煤,这也对炉衬构成威胁。因此,煤中的粉末是无害的。有时煤中会有明显大颗粒的块状物,在煅烧带中无法燃烧掉。冷却带燃烧时,外燃烧落下的颗粒尺寸变得很小。在落灰过程中,有的落在完全分解的石灰中,继续放出热量。过烧产物多形成于冷却带上部,在煅烧带中形成的比例很小。煤中含有粉体或大颗粒,从经济性到操作性都不划算。一些石灰窑配备了用于生产型煤的辅助生产线。从应用效果来看,值得推广。以型煤为燃料,运行稳定,降低能耗,提高产品质量。全国粉煤与块煤的价差很大,也是经济的。

4.灰熔点

一般无烟煤灰分的熔点没有问题。燃烧后留下的一小部分灰分太低了。在煅烧带中呈糊状。随着向下移动的石灰逐渐冷却,容易形成壁挂或结块。这种燃料不能用。在运行中,只有降低运行温度才能缓解这种情况。低温运行会导致灰分产生缓慢,燃烧过度,煤炭也有很多不利的情况,如燃尽。在这种情况下,我们不需要考虑太多。只有改煤,才能从根本上解决问题。

5.点火点的高度

也就是说,燃料开始燃烧的温度。点火温度越低,预热区越短,废气温度越高。尾气带走的热量是炉子热损失中最大的。近似的数据是每千克石灰所需的热量约为1050卡路里,从常温到分解温度需要250卡路里。从开始到结束需要400卡路里。理论上,每公斤灰烬含450卡路里就足够了。为什么要在实践中使用1050或1100卡路里?有热损失,包括尾气带走的热损失、不参与燃烧的热损失、炉墙排出的热损失和低于正常温度的灰冷却带走的热损失。最大的损失是废气带走的热量,约占总损失的70%。从经济角度出发,降低排烟温度,选择燃点高的煤是合理的。利用尾气发电或烧水就是基于这一理论。

6.硫含量

这一指标在操作上差别不大,主要影响两个方面。一是由于含硫气体对管道、风机等设备腐蚀很快,尾气设备容易损坏。二是对产品质量影响较大,部分硫进入石灰,部分用户要求硫含量不能超标。例如,炼钢的要求是硫含量小于0.1。一般来说,石材中的硫含量低于标准,主要是带入燃料中,而有些产品对硫含量的要求不高,如电石。一般来说,发热量相同、硫含量不同的煤在市场上价格差异较大。理解这一点具有重要的经济意义。

上一条: 怎样才能挑选到质量好的轻质碳酸钙

下一条: 轻质碳酸钙的性质分析

瑞冠手机站

瑞冠手机站 瑞冠微信公众号

瑞冠微信公众号